压铸件飞边毛刺打磨机床与智能制造

压铸件飞边毛刺打磨机床与智能制造

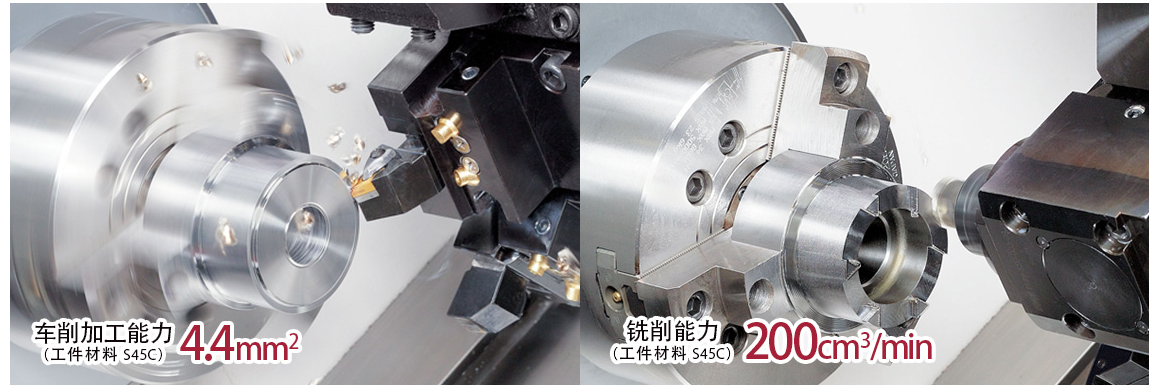

近几年压铸零件的飞边毛刺打磨机床开始出现并应用于中国智能制造的生产线中。典型的应用在摩托车和汽车的零部件生产中,主要部件的加工零件为:摩托车发动机缸体、缸盖,汽车发动机缸体缸盖,这些零件主要以压铸铝件为主。其他产品如:阀门、铸铁、管件、不锈钢压铸件等均有应用。

压铸件飞边毛刺智能打磨生产线中,非标毛刺打磨机床是主体与之相配合的还有机器手机器手桁架地轨,已实现工件的自动抓取装运,实现整条生产线的智能自动化。,相比传统的工艺,6轴打磨机床及机械手臂打磨,大大的降低了工人的劳动强度,把工人从这种恶劣的粉尘环境中解放出来,同时也解决了企业面临的又脏又累的打磨环境的用工烦恼。

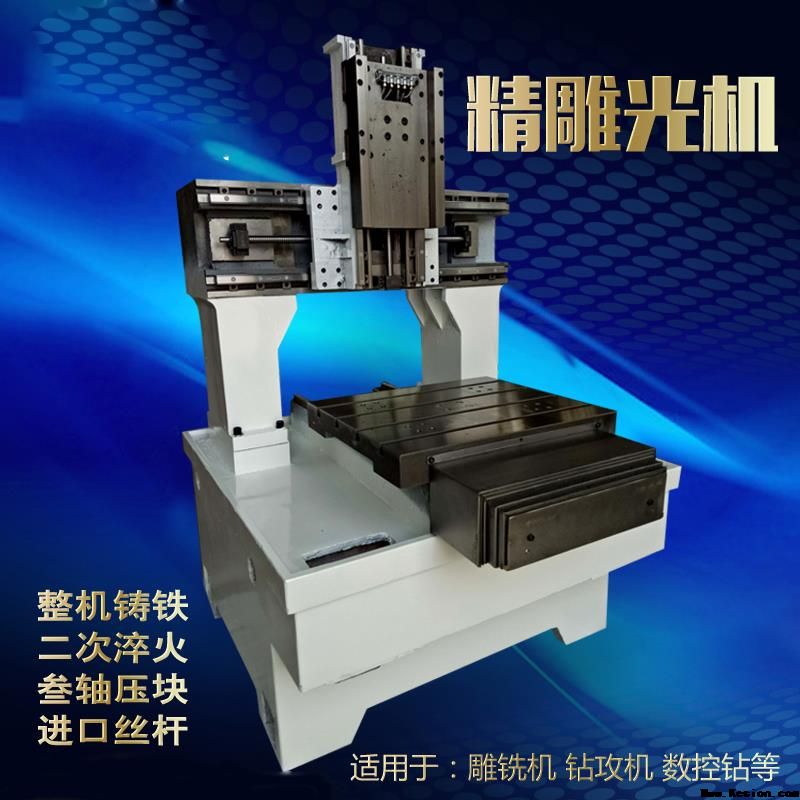

国产压铸件飞边毛刺打磨机床性价比好,以济南正日公司生产的5、6轴智能毛刺打磨机床造价二三十万,仅仅为国外的设备造价的五分之一。使得这种5、6轴打磨机床迅速占领市场。毕竟压铸件打磨不需要过高的精度,精度50丝以内完全可以接受。50丝的精度和木工雕刻机类似。这种机械精度对于国内的机床厂来讲制造变得简单,中国的机床厂能迅速的研发生产出性价比很好的适合打磨的6轴机床。国外的6轴机床虽说精度可达0.1丝,但是对于打磨来说,不需要过高的精度,高射炮打蚊子。原来的什么德国日本的机械手臂打磨,一个手臂三四十万,约2台5轴打磨机的价格。,适合的就是最好的,这也是中国飞边毛刺打磨机床迅速推广的另一个原因。价格便宜,能满足打磨精度要求,代替人工,减少工人的职业病和工伤事故。飞边毛刺智能打磨机床再次验证了中国制造的市场适应性:中国人的产品始终以客户的需求为导向,适合就是最好。优异的性价比,站在用户角度设计产品,用户可以接受的价格,这就是中国制造走向世界的奥秘。

在这里先介绍一下首先介绍一下6轴压铸件毛刺打磨机床各部位的构成和基本参数功能,而后结合一个汽车铝镁合金压铸件的打磨工艺方案,让读者初步了解自动化打磨机床的高效打磨过程及打磨基本的工艺流程。

一、6轴毛刺打磨机床介绍

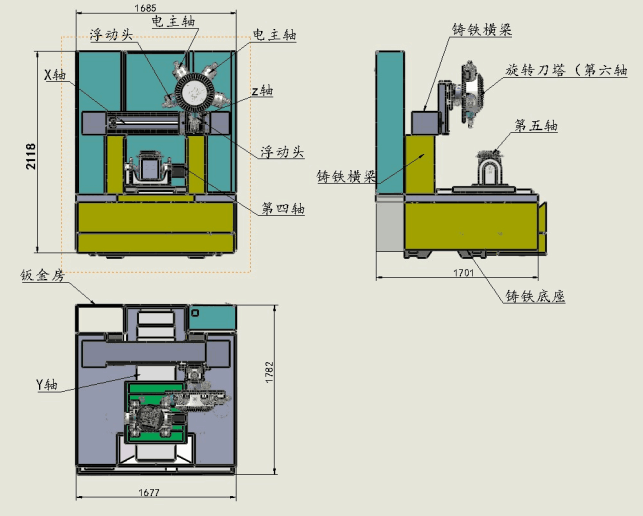

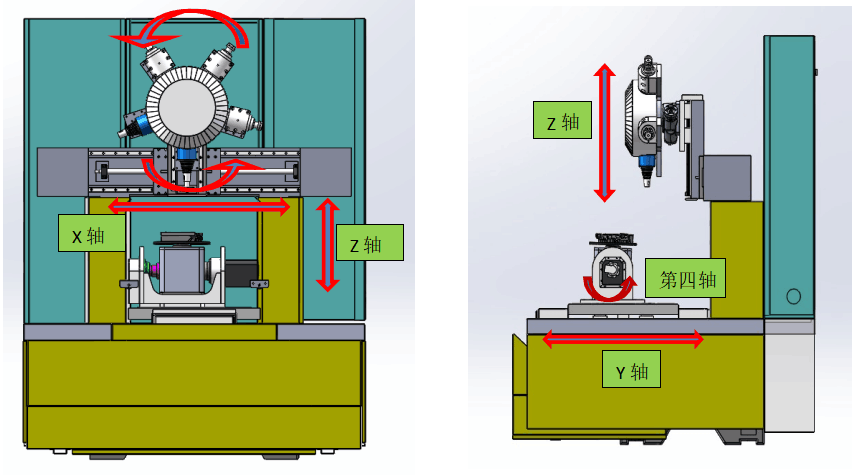

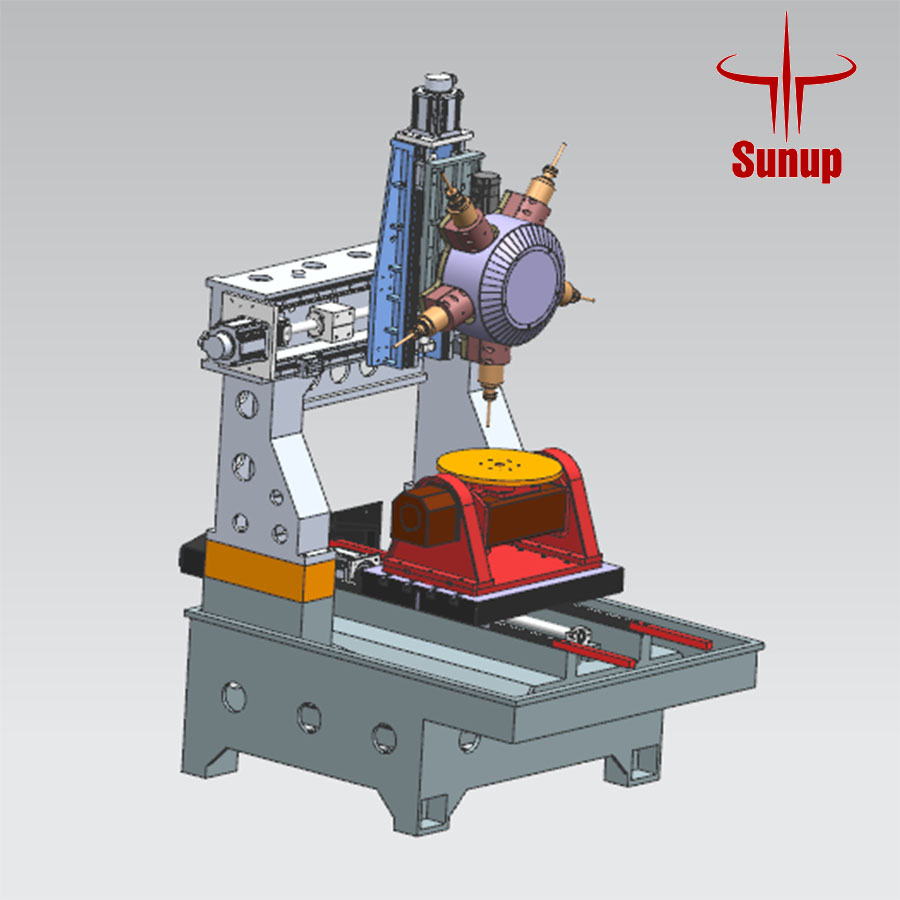

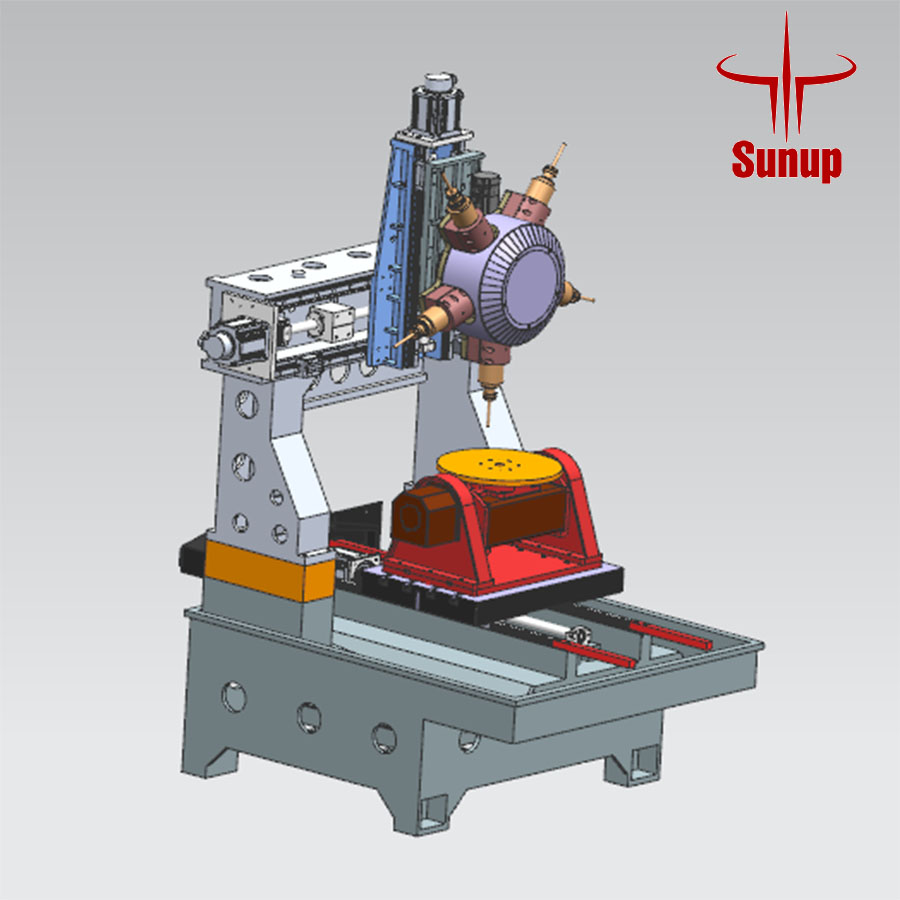

1、机床各部位结构图

六轴示意

5个主轴示意

机床配置

行程 | X/Y/Z 轴 | mm | 700/500/350 | |

过料高度 | mm | 600(含四、五轴转台) | ||

C/A/B(四、五、六轴) | 角度 | ±180°/±180°/±120° | ||

工作台 | 工作台尺寸(L*W) | mm | 700*500 | |

工作台最大承重 | kg | 400 | ||

打磨主轴 | 电主轴 | KW | 2.5 | |

旋转式浮动头 | hp | 0.5 | ||

往复式浮动头 | bpm | 3000 | ||

铣削打磨进 给速度 | X/Y/Z 轴快速进给 | m/min | 40/40/40 | |

最大切削进给 | mm/mi | 10000 | ||

马达 | 主轴马达 | kw | 华成 | |

三轴伺服马达 | kw | 1/1/1/0.75/0.75/0.4 | ||

精度 | 定位精度 | mm | ±0.03 | |

重复定位精度 | mm | ±0.03 | ||

动力需求 | 电力要求 | KW | 6 | |

气源要求 | Mpa | 0.5-0.7 | ||

机床尺寸 | 长*宽*高 | mm | 2100*1800*2400 |

2、机床参数:

刀塔旋转多轴打磨机行程;X 轴行程 700,Y 轴行程 500,Z 轴行程 350,第四轴旋转行程±180 度,第五轴旋转行程±180 度,第六轴旋转行程±180 度

3、毛刺打磨动作流程及设备介绍

动作流程:上料 - 修毛刺 - 下料

上料下料: 人工将工件放到打磨机机上,启动按钮,轴打磨机自动运行打磨打磨完成后工下料 。

4、修毛刺工具

工具选择有浮动锉刀、浮动锉刀组件

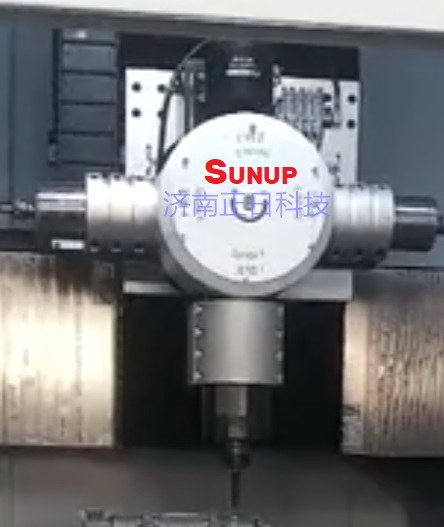

往复式浮动头(锉刀) 电主轴 旋转式浮动头(金刚旋转锉刀)

序号 | 工具 | 易损件 | 毛刺位置 | 易损件建议更换周期 | 备注 |

1 | 浮动头 | 锉刀 | 合模线等毛刺 | 20 天/件 | 细锉刀,刀柄直径小于 6mm |

2 | 电主轴 | 铣刀 | 铸口 | 20 天 | 市场品 |

3 | 浮动头 | 金刚旋转挫 | 合模线 | 15 天 | 市场品 |

4 | 电主轴 | 钢丝刷 | 日期、班次、版本章 | 4 小时 | 市场品 |

5、机床地基要求

二、铝镁合金压铸件修毛刺方案

1、目标工件及客户要求

工件命名:191铸管

工件材质:压铸铝镁合金

工件形状如下图:

毛刺修理位置:

①铝镁铸件合模线位置毛刺、②铝镁铸件切边位置毛刺;

③铝镁铸件顶杆位置毛刺 ④铝镁铸件水口位置毛刺;

机加工部位毛刺可不去除;盲孔无法去除;

注: ①.机加工部位毛刺可不去除;

②.盲孔无法去除;

③.因一台多轴打磨机打磨工件结构有差异,超出工具工作范围及多轴打磨机姿态定位工装干涉的毛刺需人工协助修理;

◆铝镁合金压铸件:修毛刺 CT 时间:110Ss±10%

按照一个单元组。日工作时间 22 小时,月工作日 26 天计算

◆铝镁合金压铸件:修毛刺 CT 时间:110Ss±10%

按照一个单元组。日工作时间 22 小时,月工作日 26 天计算

工作时间 上料时间 装料数量 装料频率 日产量 月产量

105s 5s 1 110s 720个 18720

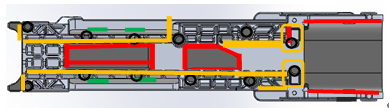

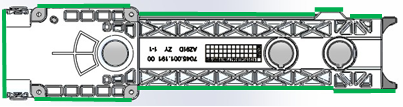

2、修毛刺位置说明

①、修毛刺位置

A部分

红线;铸口部分电主轴夹持铣刀铣削 合模线部分浮动头夹持锉刀打磨

绿色;铸口部分电主轴夹持铣刀铣削以上红线.绿共用时;27 秒

黑线:顶杆有前后浮动主轴夹持钢丝刷去除,用时21秒。

黄线:用前后浮动主轴夹持钢丝刷去除

B部分

红线;铸口部分电主轴夹持铣刀铣削, 合模线部分浮动头夹持锉刀打磨

绿色;铸口部分电主轴夹持铣刀铣削

黄线;黄线部分客户现有切边模,切割后, 机器人用铣刀、锉刀过一下毛刺

红绿黄线共用时19秒

蓝线;方孔用冲刀冲通,锉刀打磨黑线;用浮动头锉刀去除

蓝线;方孔用冲刀冲通,锉刀打磨黑线;用浮动头锉刀去除

黑线蓝线共用时7秒

C部分

红线;铸口部分电主轴夹持铣刀铣削,合模线部分浮动偷夹持锉刀打磨。

绿色:铸造口部分电主轴铣切削

红绿不分共用时17秒

蓝色:方孔用冲刀冲通,锉刀打磨。

黑线:用浮动锉刀去除。

黑线、蓝线共用时;7 秒

D部分

红线;铸口部分电主轴夹持铣刀铣削

合模线部分浮动头夹持锉刀打磨共用时;7 秒

F部分:需要人工修理

蓝线和绿线:需要人工修理去除。绿线部分为切边模位置。

综合上面所述,可以看出,飞边毛刺打磨机床完成了压铸件的主要打磨工作。并且现场实际效果良好,工作效率达到预期效果。去除后的铸造口、合模线以及顶杆等位置毛刺翻边,加工完后目视无毛刺,过渡顺滑,手摸无台阶感,不扎手。2台或者多台可以通过地轨或者桁架输送行程自动化上下料的生产线,大大的节省人工提高效率,价低产品的制造成本。

结合智能飞边毛刺打磨机床以及近些年热度一直上升的自动化制造、智能制造,谈一下我们对于中国智能制造和自动化的认识和观点:自动化智能制造是机器和程序共同组成的人机一体化系统,它突出了在制造借助计算机或者程序管理模拟的人的劳动,取代或延伸制造环境中人的部分脑力和体力劳动,同时,收集、存储、完善、共享、继承和发展人类专家的智能制造。

中国智能制造处于起步阶段,要走的路还很长。国内某个中小规模制造企业的领导在参观国外高大上的智能工厂后,竟然放弃了对自家工厂做智能化升级改造的想法。因为他觉得,自己根本不可能做到这种程度,或者说如果想要做到同样的水准,需要投入的时间和资金成本简直难以估算!在中国,中小规模的企业才是制造业的主流。他们的盈利能力有限,但降本增效的需求却最为迫切,并不是所有的制造问题都必须通过自动化的手段去解决,他们找到一条切实可行又能实际降低成本的路子,这才是中国智能制造的出路。竞争层面的产品价格和质量驱动也会使制造业向上升级。随着越来越多的数控机床在智能制造和自动化产业的广泛使用,我国技术人员更紧跟时代潮流,深挖中国的数控机床的优势所在,在生产作业中进行数控机床的推广,实现我国数控机床在智能制造产业中的高效应用.近几年出现的压铸件飞边毛刺智能打磨机床,就是我们广大机床技术人员智慧的结晶,飞边毛刺打磨机床借鉴了国外多轴机床的机械运动原理,系统方面嫁接了机器人控制系统,降低了系统的开发难度,降低了开发难度。同时该机床又满足了压铸零件飞边毛刺的打磨需要,最关键的是多轴飞边毛刺打磨机床的成本大大降低,客户能接受的机床价格同时机床又具有极高的效率。

压铸件飞边毛刺打磨机床是中国智能制造与中国制造业现状的完美结合。我要为中国的制造业点赞和祝福:中国人民是世界上最勤劳的民族,具有很高的智慧禀赋,未来的制造业智能产业升级一定比之前日韩走过的路更加的波澜壮阔。祝愿压铸件飞边毛刺打磨机床在中国遍地开花走向世界。